W jakich przypadkach i dlaczego zastępuje się człowieka robotem?

Dobrą decyzją jest robotyzacja stanowiska montażowego, jeśli przeprowadzany na nim proces montażu wymaga:

- dużej ilości manipulacji w przestrzeni roboczej stanowiska,

- dużej powtarzalności,

- niewielkiego czasu cyklu,

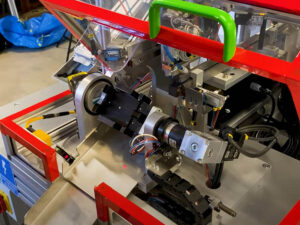

- wykorzystania dodatkowych systemów inspekcyjnych opartych np. o czujniki wizyjne.

Praca na takim stanowisku wymaga ogromnej koncentracji, precyzji, szybkości, które są poza zasięgiem człowieka. Z takim trybem pracy wiąże się nie tylko zwiększona ilość wypadków, lecz także długotrwałe, negatywne skutki zdrowotne dla wykonujących ją pracowników. Aspekty praktyczny, ekonomiczny i bezpieczeństwa nie pozostawiają złudzeń – lepiej to zadanie powierzyć wyspecjalizowanym robotom. Dlatego przy modernizacji linii produkcyjnej warto wziąć pod uwagę zrobotyzowane stacje montażowe.

Jakie są zalety zrobotyzowanej stacji montażowej?

Bezpieczeństwo pracowników, wysoka jakość montażu i zysk firmy to nie jedyne zalety robotyzacji stacji montażowej. Zrobotyzowane stacje montażowe to korzyści dla całej firmy. Warto wziąć pod uwagę, że to rozwiązanie pozwala na:

- szybkie przezbrojenie (np. zmianę narzędzia) oraz automatyzację tego zadania,

- pobranie i podłączenie innego typu systemu wykonawczego,

- łatwe programowanie i serwisowanie,

- recycling maszyn wchodzących w skład stacji,

- rozbudowę stanowiska i doposażenie go o nowe czujniki czy systemy bezpieczeństwa,

- zbieranie danych o pracy maszyny i dostosowanie jej.

Jak Unitem stosuje zasadę Added Value w realizacjach stanowisk zrobotyzowanych?

Firma Unitem stawia klienta na pierwszym miejscu. Poznając jego potrzeby i wymagania, analizujemy je w oparciu o istniejący stan techniki, badania naukowe i trendy branżowe. Realizujemy zasadę Added Value poprzez:

- Przewidywanie nadchodzących zmian w branży lub funkcjonowaniu firmy klienta i dostosowywanie projektu maszyny z uwzględnieniem przyszłych potrzeb, co przekłada się na łatwość modyfikacji, modernizacji i rozbudowy.

- Wykonywanie testów zamówionych maszyn i stanowisk na terenie Unitem, dzięki czemu linia produkcyjna klienta nie jest narażona na dodatkowe przestoje.

- Tworzenie jednej maszyny wielozadaniowej zamiast kilku mniejszych, wyspecjalizowanych, co oszczędza ograniczoną przestrzeń hali produkcyjnej.

- Zaopatrywanie maszyn w dedykowane systemy sterowania wspierające doktrynę Factory 4.0.

- Wcielanie w życie Preventive Maintenance poprzez tworzenie oprogramowania monitorującego stan maszyny i przypominającego o pracach serwisowych.