Błędy w specyfikacji technicznej – do czego mogą doprowadzić?

Błędnie wykonana specyfikacja może w dużym stopniu skomplikować projekt. Wszelkie niedociągnięcia i nieścisłości z pewnością ujrzą w końcu światło dzienne. Im później, tym gorzej dla stron projektu. Jakie trudności mogą wyniknąć z błędów w specyfikacji?1. Konieczność odbywania rozmów wyjaśniających

Takie spotkania mają na celu wyjaśnienie lub doprecyzowanie zawartości specyfikacji. Pomimo że dla wielu osób prowadzenie rozmów nie jest żadnym utrudnieniem, to niektórzy uważają ten czas za nieproduktywny. Dlatego warto zainwestować go na etapie przygotowania specyfikacji.2. Maszyna nie wpasuje się w specyfikę procesu produkcyjnego

W rezultacie koniecznym jest jej przeprojektowanie. Z kolei wiąże się z tym nieco wyższy koszt dla wykonawcy, który zmuszony jest ponownie przeanalizować przedmiot zlecenia. Oczywiście dzieje się tak w przypadku, gdy oferent ma do czynienia z profesjonalnym wykonawcą, którego proces realizacji zlecenia jest dobrze przygotowany i sprawdzony. W przeciwnym wypadku do odkrycia może dojść nawet o wiele później.3. Wzrost kosztów zamówienia – konieczność renegocjacji kontraktu

Nieodpowiednio przygotowana specyfikacja może zaowocować nieprzewidzianymi kosztami, które nie mieszczą się w budżecie oferenta. Nagłe i nieprzewidziane negocjacje nie należą do przyjemnych. Zwłaszcza, jeżeli obie strony negocjacji odczuwają presję. Dlatego dobrym posunięciem jest przygotowanie dopracowanej i możliwie szczegółowej specyfikacji technicznej.4. Zerwanie umowy współpracy

W skrajnych przypadkach może dojść do zerwania umowy pomiędzy zamawiającym a wykonawcą. Naturalnym jest, że obie strony chcą uniknąć takiego scenariusza, ponieważ jest on dla nich niekorzystny.6 najczęstszych błędów popełnianych w specyfikacji technicznej

1. Nieszczegółowy opis procesu linii produkcyjnej lub jego brak

Linia produkcyjna to system naczyń połączonych – kiedy coś dzieje się w jednym miejscu, ma to także wpływ na inne jej elementy. Siłą rzeczy, największy wpływ na maszynę ma to, co znajduje się przed nią. I podobnie: ona ma wpływ na to, co znajduje się za nią. Z tego powodu nie można tych informacji i zależności w specyfikacji pominąć. Przykłady ilustrujące znaczenie tych danych:- Jeden z naszych klientów potrzebował stanowiska do badania szczelności. Istotną informacją była ta, że produkcja detali generowała pył węglowy. Jego obecność szkodzi stanowisku, dlatego konieczne było uwzględnienie filtracji układu pneumatycznego. W przeciwnym wypadku maszyna szybko uległaby awarii.

- Proces produkcji u kolejnego z naszych klientów zakładał olejowanie detali na stanowiskach poprzedzających naszą maszynę. Niestety, aby wykonać wymagane od niej zadanie, maszyna potrzebowała czystych detali. Z tego powodu w maszynie należało uwzględnić mechanizm czyszczący detale, aby i one, i maszyna nie uległy uszkodzeniu w trakcie operacji.

2. Używanie ogólników w kwestiach kluczowych dla pracy linii produkcyjnej

„Zwiększenie jakości detali”, „przyspieszenie pracy linii produkcyjnej” czy „ograniczenie rys na elementach” nie należą do precyzyjnych określeń wymagań projektu. Kluczowe zadania linii lub maszyny produkcyjnej powinny zostać precyzyjnie określone z użyciem odpowiednich jednostek. Można zmienić sposób opisu wymagań:- zamiast „zwiększenie jakości detali” można napisać: „ograniczenie ilości NOK z 10% do 2%” z wyjaśnieniem sposobu, który ma do tej zmiany doprowadzić;

- zamiast „produkcja detali bez rys” można napisać: „dopuszczalne są uszkodzenia detali do wielkości 2 mm2”;

- zamiast „przyspieszenie pracy linii produkcyjnej” można napisać: „zwiększenie ilości obrabianych detali z 30 do 45 na minutę”.

3. Niedoprecyzowany opis sposobu osiągnięcia maksymalnej wydajności lub jego całkowite pominięcie

Wbrew pozorom, opis sposobu osiągnięcia maksymalnej wydajności musi być szczegółowy. Powinien zawierać zarówno uwarunkowania pracy linii produkcyjnej, jak i specyfikę procesu czy właściwości referencji. Dobrym przykładem do analizy jest automatyzacja linii zawieszania i buforowania zawieszek dla lakierni.Przykład automatyzacji linii produkcyjnej: linia zawieszania i buforowania zawieszek dla lakierni

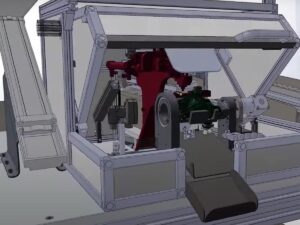

Zadaniem tej maszyny przemysłowej jest połączenie półautomatycznego systemu transportu zawieszek na wózkach AGV z niezależną półautomatyczną linią lakierniczą. Linia ma dokonywać rozładunku samojezdnych wózków, buforować oraz dostarczać zawieszki z detalami do linii lakierniczej.W tym przypadku ważnymi informacjami było zachowanie zawieszek na wieszakach oraz dokładny opis wszystkich ich typów. Gdybyśmy ich nie posiadali, stworzylibyśmy linię produkcyjną pracującą z wymaganą prędkością, ale strącającą bujające się zawieszki z wieszaków.

4. Brak analizy produkowanych referencji

Bywa tak, że autorzy specyfikacji nie wzięli pod uwagę opłacalności inwestycji. Nie wiedzą, czy inwestycja w daną maszynę lub stanowisko zautomatyzowane zwróci się i z uwzględnieniem jakich warunków. W wyliczeniach przydadzą się następujące informacje: cena urządzenia, wolumen produkcyjny, ilość typów referencji czy liczba NOKów.

5. Pominięcie testów technologicznych

Choć wykonawca wykonuje swoje testy, to klient może też zdefiniować swoje. W ten sposób zyskuje pewność, że koncepcja maszyny spełnia założenia projektowe.

Ten punkt jest nierozerwalnie związany z punktami 1 i 2. Bez umieszczenia informacji o działaniu całej linii produkcyjnej, jej uwarunkowaniach i środowisku, a także precyzyjnego określenia wymagań jakości zleceniobiorca nie jest w stanie zaprojektować odpowiednich testów. Nawet jeśli klient sam określi niektóre z nich, to mogą się okazać niewystarczające.

6. Skomplikowany, fachowy język

Podczas tworzenia specyfikacji warto mieć na uwadze, że nie zawsze jedynym jej odbiorcą jest osoba techniczna. W procesie decyzyjnym często biorą też udział osoby, które nie są znawcami danej dziedziny, ale ich głos jest ważny. Aby ułatwić im zrozumienie dokumentu, warto używać przystępnego, bardziej uniwersalnego języka.

Czasami pojawia się obawa, że użycie prostych słów może zdyskredytować twórcę specyfikacji. Dokładniej, że w oczach odbiorcy może wydawać się nieprofesjonalny. Są to nieuzasadnione obawy, gdyż stylistyka dokumentu nie odgrywa tu kluczowej roli. Dla specjalisty w dziedzinie styl odgrywa rolę drugorzędną, ponieważ zwraca uwagę na inne aspekty dokumentu: zawartość techniczną.

Jak można uniknąć błędów w specyfikacji technicznej lub naprawić je zanim będzie za późno?

Kluczowym rozwiązaniem tej kwestii jest ścisła współpraca klienta z wykonawcą. Obie strony muszą być dla siebie responsywne i prowadzić płynną komunikację na każdym etapie prowadzonych prac. Najważniejszym jest, aby każda ze stron informowała drugą o wątpliwościach, potrzebach i zastrzeżeniach. Komunikację ułatwia znajomość procesu wykonywania projektu. Przykład dobrych praktyk przy pracy nad maszynami umieściliśmy w artykule o kolejnych krokach w modernizacji linii produkcyjnej.

Jest wiele narzędzi, które umożliwiają taką komunikację: od komunikatorów, maili i telefonów po dedykowane programy, w których można umieszczać informacje o postępach w projekcie.

Wyżej wymienione błędy w specyfikacji nie wyczerpują tematu błędów popełnianych przy zakupie nowych maszyn. Przygotowanie wszelkiej dokumentacji wymaga od autorów zaangażowania, wiedzy, doświadczenia i skrupulatności. Nawet jeśli wszystkie te kryteria zostały spełnione, to w natłoku obowiązków mogą w specyfikacji pojawić się błędy. Wtedy, kiedy okazuje się, że wysokie kompetencje zespołu zajmującego się specyfikacją to jednak nie wszystko, warto zadbać o dobry przepływ informacji. Aby projekt osiągnął zamierzone cele konieczne są aktywna komunikacja i responsywność obu stron zlecenia.