Kilka słów o nieszczelności

Nieszczelność jest cechą każdego zbiornika (komory), niezależnie od tego, czy jest to zbiornik płynu do spryskiwaczy szyb, czy też aparatura wysokopróżniowa stosowana w przemyśle półprzewodnikowym. Natomiast z punktu widzenia zastosowań istotna jest odpowiedź na pytanie, jaka jest akceptowalna wartość nieszczelności, przy której zbiornik dalej pełni założone funkcje. Poniżej tej wartości określamy poziom odrzutu wadliwych produktów. Nieszczelność należy do tej kategorii pojęć, których miara ma zawsze wartość większą od zera.

Wyróżniamy trzy rodzaje nieszczelności:

- rzeczywiste, pozorne oraz wynikające z przenikania gazu przez ścianki zbiornika (komory). Nieszczelności rzeczywiste są związane z występowaniem dziur, szczelin lub kanałów łączących obszary o różnych ciśnieniach i umożliwiające przepływ gazu między tymi obszarami. Nieszczelności takie występują najczęściej w sąsiedztwie połączeń i są zwykle wynikiem popełnionych błędów konstrukcyjnych, technologicznych czy też montażowych, oraz w nielicznych wypadkach – ukrytych wad materiałowych.

- pozorne wiążą się z obecnością gazów zaadsorbowanych na wewnętrznych ściankach zbiornika (komory), gazów uwięzionych w mikroporach, resztek smarów, rozpuszczalników i innych zanieczyszczeń pochodzenia organicznego. Nieszczelności pozorne odgrywają istotną rolę w technice próżni wysokiej (i wyższej – cieśnienie poniżej ~10-3 mbar), czyli na przykład w technologiach wymagających wysokiej czystości prowadzonego procesu (np. osadzania par metali).

- wynikające z przenikania gazów przez ścianki zbiornika można na ogół zaniedbać z uwagi na wybór technologii.

W technice wartość nieszczelności często jest podawana w jednostkach natężenia przepływu gazu. Najczęściej stosowanymi jednostkami są: [W = Pa · m3/s], [mbar · l/s], [mol/s],oraz [Tr · l/s].

Metody wykrywania nieszczelności można podzielić na metody próżniowe i ciśnieniowe zależnie od tego, czy ciśnienie gazu wewnątrz badanego obiektu jest niższe czy też wyższe od ciśnienia atmosferycznego.

Niektóre spośród tych sposobów na badanie szczelności umożliwiają lokalizację nieszczelności, inne pozwalają jedynie na pomiar wypadkowego natężenia nieszczelności.

Najmniejsze natężenie nieszczelności wykrywane daną metodą określa czułość tej metody.

Unitem w stanowiskach badania szczelności wykorzystuje następujące metody:

- FLT – FAST LEAKAGE TEST (metoda termowizyjna badania szczelności elementów)

- akustyczne,

- pęcherzyków powietrza,

- powolnych zmian ciśnienia (metoda spadku ciśnienia, metoda różnicowa),

- wykorzystujące znaczniki gazowe,

- próżniowe z zastosowaniem znaczników gazowych,

- ciśnieniowe z zastosowaniem znaczników gazowych.

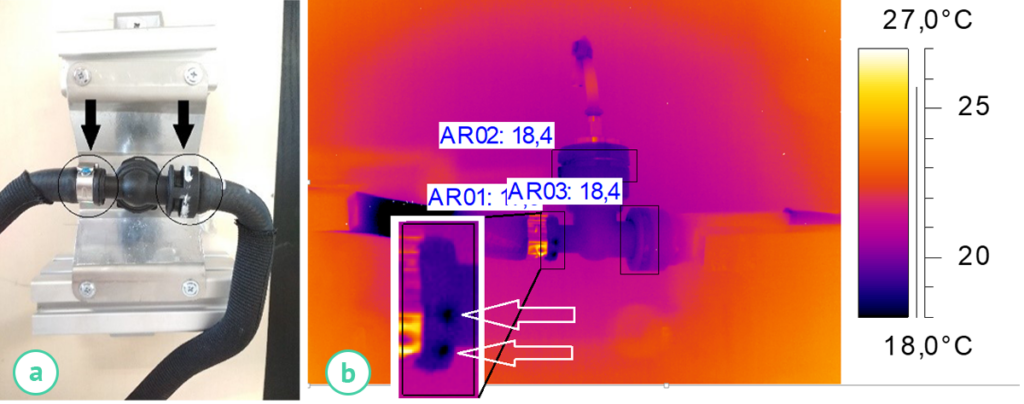

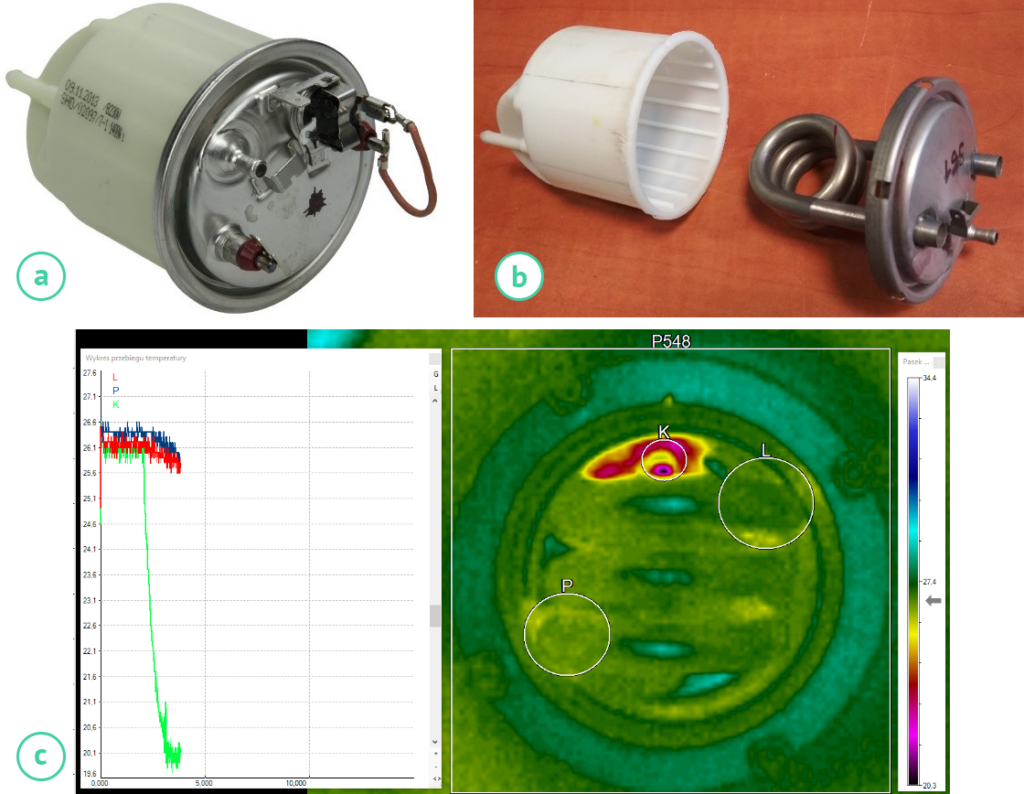

FLT – FAST LEAKAGE TEST – badanie szczelności z użyciem termowizji

Najpopularniejszą ciśnieniową metodą badania szczelności stosowaną w przemyśle motoryzacyjnym jest metoda powolnych zmian ciśnienia. Niestety, ta metoda posiada istotne ograniczenia:

- nie wskazuje lokalizacji nieszczelności,

- badanie szczelności trwa bardzo długo (co najmniej kilkadziesiąt sekund) dla detali ulegających znacznym odkształceniom pod wpływem podania sprężonego powietrza.

Pomiar szczelności metodą powolnych zmian ciśnienia używany jest do kontroli jakości misek olejowych, zbiorników na różne płyny wykonane z tworzywa czy też węży gumowych.

Metoda termowizyjna opracowana przez firmę Unitem nie posiada powyższych wad. Umożliwia wskazanie miejsca nieszczelności oraz nie jest czuła na zmianę ciśnienia wewnątrz badanego elementu na skutek jego odkształceń (po wprowadzeniu sprężonego gazu), co umożliwia znaczne skrócenie czasu pomiaru. Termowizyjne testery nieszczelności rozróżniają elementy szczelne od nieszczelnych poprzez podanie tradycyjnej informacji OK oraz NOK. Dają także możliwość podglądu termogramów w celu lokalizacji nieszczelności.

Przykładowe wyniki termowizyjnego badania szczelności:

Badanie szczelności metodami akustycznymi

Akustyczne wykrywanie nieszczelności wykorzystuje energię dźwiękową lub ultradźwiękową generowaną przez wyciek rozszerzającego się gazu. Ta metoda jest bardzo prosta i szybka, ale ma niską czułość – wykrywa wycieki do 10-2 mbar · l/s.

Dodatkowe pokrycie miejsca nieszczelności pianą lub wodą pozwala na zwiększenie zakresu czułości do 10-4 mbar · l/s. Metoda ta jest zarówno metodą próżniową, jak i metodą ciśnieniową.

Metoda pęcherzyków powietrza do badania szczelności

Metoda pęcherzyków powietrza jest jedną z najbardziej rozpowszechnionych metod ciśnieniowych. Wyróżnia się dwa warianty tej metody:

- w pierwszym badany obiekt pompuje się do odpowiednio wysokiego ciśnienia i zanurza w wodzie – dzięki tworzącym się pęcherzykom powietrza można zlokalizować miejsce nieszczelności. Czułość metody: ok. 10-3 mbar · l/s.

- w drugim wariancie obiekt pokrywa się cienką warstwą wodnego roztworu mydła lub detergentu i po napompowaniu obserwuje się, w których miejscach tworzą się bańki mydlane. Czułość metody: ok. 10-4 mbar · l/s.

W metodzie z zanurzeniem badanego obiektu duży wpływ na wiarygodność ma m.in. oświetlenie zbiornika wodnego, stopień zmętnienia wody, położenie nieszczelności. Stąd czułość tej metody jest o rząd gorsza.

Choć są pozornie proste, oba warianty opisanej metody stwarzają wiele niedogodności. W metodzie zanurzeniowej kłopoty rosną wraz z rozmiarami i wagą badanych obiektów, tym bardziej że po badaniu muszą być dokładnie osuszone. W wypadku alternatywnego wariantu usuwanie naniesionego wcześniej roztworu jest często dość pracochłonne i tym samym kosztowne.

Metoda powolnych zmian ciśnienia (metoda spadku ciśnienia, metoda różnicowa) w badaniach szczelności

Zależnie od wartości ciśnienia wytworzonego wewnątrz badanego obiektu metoda powolnych zmian ciśnienia jest zaliczana do metod próżniowych bądź ciśnieniowych. W obu wariantach pozwala ocenić szczelność obiektu, jednakże bez lokalizacji ewentualnego wycieku.

Czułość tej metody w wariancie próżniowym zależy od zakresu pomiarowego i dokładności stosowanego próżniomierza. Dla próżniomierza jonizacyjnego (pmin = 10-6 Pa) rejestrowane nieszczelności osiągają poziom 10-6 mbar · l/s. Zasada wariantu ciśnieniowego różni się tylko tym, że badany obiekt jest napompowany do ciśnienia zwykle rzędu kilku atmosfer i po odłączeniu kompresora mierzy się szybkość spadku ciśnienia –Δp/Δt wynikającą z występowania nieszczelności rzeczywistych (metoda spadku ciśnienia). Czułość stosowanych ciśnieniomierzy wynosi zwykle ok. 100 Pa (najmniejsze rozdzielczości pomiaru dochodzą 0,01 Pa dla najdroższych urządzeń pomiarowych) i stąd też czułość tego wariantu jest o kilka rzędów wartości mniejsza niż w wypadku wariantu próżniowego.

Na różnicę mierzonego spadku ciśnienia (ΔP = P2 – P1) wpływa kilka czynników, takich jak:

- obecność przecieku,

- różnica objętości ΔV,

- różnica temperatury ΔT.

Dlatego też wykonując badanie szczelności z wykorzystaniem metody spadku ciśnienia należy mieć na uwadze wpływ zmiany temperatury ΔT oraz wpływ zmiany objętości ΔV na wartości mierzonego spadku ciśnienia ΔP. Korzystając z tej metody na linii produkcyjnej należy mieć świadomość wpływu powyższych wielkości fizycznych na wynik końcowy pomiaru. Z tego powodu, aby wyeliminować wpływ tych czynników należy zastosować metodę spadku ciśnienia w wariancie różnicowym. Innymi słowy metoda różnicowa pozwala skompensować różnice objętości ΔV i różnice temperatury ΔT.

W metodzie różnicowej jednym z podstawowych stosowanych praw jest prawo Mariotte’a (prawa Boyle’a), które dla gazów idealnych przybiera postać:

P V = n R T

gdzie: P [Pa] – ciśnienie, V [m3] objętość, n – ilość moli (ilość materii), R – stała dla gazów idealnych (R = 8,31 J/mol·K), T [K] – temperatura.

Po uwzględnieniu wpływu zmiany temperatury i zmiany objętości otrzymujemy:

(P+ΔP)(V+ΔV) = n R (T+ΔT).

Na objętość V składa się: objętość elementu testowanego, objętość rurek użytych do podłączenia badanego zbiornika, objętość rurek i armatury wewnątrz urządzenia pomiarowego.

W pomiarze metodą różnicową stosujemy wzorzec (element o akceptowalnym poziomie szczelności) wykonany z takiego samego materiału, o takich samych wymiarach (objętości, konstrukcji), jak element badany. Oba elementy są umieszczone w tych samych warunkach klimatycznych (temperatura, ciśnienie). Dzięki takiemu podejściu do pomiaru, wartości ΔT i ΔV są takie same dla elementu badanego i wzorcowego, i znoszą się wzajemnie nie wnosząc udziału do pomiaru wskazywanego przez urządzenie do pomiaru szczelności.

Metody wykorzystujące znaczniki gazowe do badania szczelności

W tym przypadku badanie szczelności polega na wprowadzeniu do badanych zbiorników wybranych gazów (znaczników) i śledzeniu ich przepływu przez występujące nieszczelności za pomocą detektorów. Ponadto, znaczniki gazowe powinny spełnić szereg warunków:

- nie być aktywne chemicznie czy toksyczne,

- nie występować (w znacznych ilościach) w atmosferze ziemskiej,

- nie powinny być wybuchowe/palne,

- powinny charakteryzować się możliwie dużą wartością współczynnika dyfuzji do innych gazów.

Jedynym gazem spełniającym powyższe warunki jest hel i dlatego jest często stosowany. Niekiedy jako znacznika gazowego używa się wodoru (najczęściej mieszaniny do 5% wodoru z azotem, która nie jest wybuchowa) lub któregoś z freonów (obecnie już bardzo rzadko). Niestety, wodór nie spełnia części wyżej postawionych wymagań, ale jego współczynnik dyfuzji ma dużą wartość i dlatego jest stosowany. Metodę badania nieszczelności wykorzystującą znaczniki gazowe możemy stosować jako próżniową bądź ciśnieniową.

Metody próżniowe z zastosowaniem znaczników gazowych do badania szczelności

Metoda próżniowa z wykorzystaniem znaczników gazowych wymaga dołączenia do badanego zbiornika spektrometru mas i odpompowania całego zestawu do ciśnienia pracy spektrometru. Konstrukcja spektrometru dobrana jest tak, aby wykrywał on jedynie cząsteczki znacznika gazowego. Strumieniem tego gazu owiewa się kolejno wszystkie złącza zbiornika. Jeżeli strumień gazu zostanie skierowany na nieszczelność, to gaz przedostaje się do wnętrza aparatury a następnie wędruje do spektrometru, który rejestruje jego obecność.

W metodzie tej, pomiar natężenia nieszczelności wymaga pewnego czasu (zależnie od objętości zbiornika oraz szybkości pompowania helu z tego zbiornika), choć samą nieszczelność można zlokalizować znacznie wcześniej. Lokalizacja każdej kolejnej nieszczelności wymaga odpompowania znacznika gazowego (np. helu) wprowadzonego w czasie wcześniejszego badania do badanego zbiornika. Czas potrzebny na usunięcie helu nazywamy czasem wentylacji. Czas reakcji i czas wentylacji charakteryzują bezwładność systemu próżniowego przy zachodzących zmianach i muszą być uwzględniane w procedurach wykrywania nieszczelności.

Profesjonalny wykrywacz nieszczelności wyposażony jest w kwadrupolowy filtr mas oraz w autonomiczny układ pompowy z pompą turbomolekularną i pompą próżni wstępnej. W konsekwencji system ten jest stosunkowo drogi.

Czułość opisywanej metody (najmniejsza wartość rejestrowanego natężenia przepływu) jest bardzo duża i wynosi zwykle 10-11 mbar · l/s.

Metody ciśnieniowe z zastosowaniem znaczników gazowych do badania szczelności

Zbiornik badany metodą ciśnieniową z zastosowaniem gazów znakujących napełnia się (najczęściej mieszaniną helu bądź innego gazu znakującego z powietrzem) do ciśnienia przekraczającego ciśnienie atmosferyczne, zwykle do ok. 2 – 5 bar. Następnie końcówkę detektora (z ssawką lub bez) przykłada się kolejno do badanych powierzchni zbiornika, w szczególności do wszelkiego rodzaju połączeń (rozłącznych i nierozłącznych), w celu wykrycia nieszczelności. Gdy do czujnika detektora przez nieszczelność dotrze gaz znakujący, sygnalizuje on jego obecność. Metoda ta wymaga detektora o stosunkowo dużym stopniu skomplikowania:

- helowego detektora nieszczelności ze spektrometrem masowym,

- systemu próżniowego do utrzymania odpowiednio niskiego ciśnienia w spektrometrze (często pompa turbomolekularna + pompa próżni wstępnej),

- zaworów kontrolujących poszczególne etapy cyklu pomiarowego,

- elektronicznego systemu sterowania i pomiaru.

Czułość tej metody dla najlepszych rozwiązań szacuje się na poziomie 10-7 mbar · l/s. Należy pamiętać, że ciśnieniowa metoda nie pozwala na precyzyjne oszacowanie natężenia nieszczelności.

Powyższą metodę stosuje się też w znacznie uproszczonym wariancie, w którym otrzymujemy informację o lokalizacji nieszczelności. Natomiast o wielkość nieszczelności wnioski można wyciągać na podstawie wartości znacznika gazowego podawanego w ppm (ang. parts per milion). Detektory tego typu często nie są wyposażone w ssawki, a koszt oprzyrządowania jest nieporównywalnie niższy niż w metodzie ze spektrometrem masowym. Niestety w tym wariancie nie mamy informacji o natężeniu przepływu gazu przez nieszczelność.

| Metoda | Metoda ciśnieniowa | Metoda próżniowa | Lokalizacja nieszczelności | Zakres czułości metody[mbar · l/s] | ||||||||||

| 10-2 | 10-3 | 10-4 | 10-5 | 10-6 | 10-7 | 10-8 | 10-9 | 10-10 | 10-11 | |||||

| Akustyczna | Klasycznie | X | X | X | X | |||||||||

| Z pokryciem wodą lub pianą | X | X | X | X | ||||||||||

| Pęcherzyków powietrza | Klasyczna | X | X | X | ||||||||||

| Zanurzeniowa | X | X | X | |||||||||||

| Powolnych zmian ciśnienia | X | |||||||||||||

X | X | |||||||||||||

| Znaczników gazowych | X | X | X | |||||||||||

X | X | X | ||||||||||||

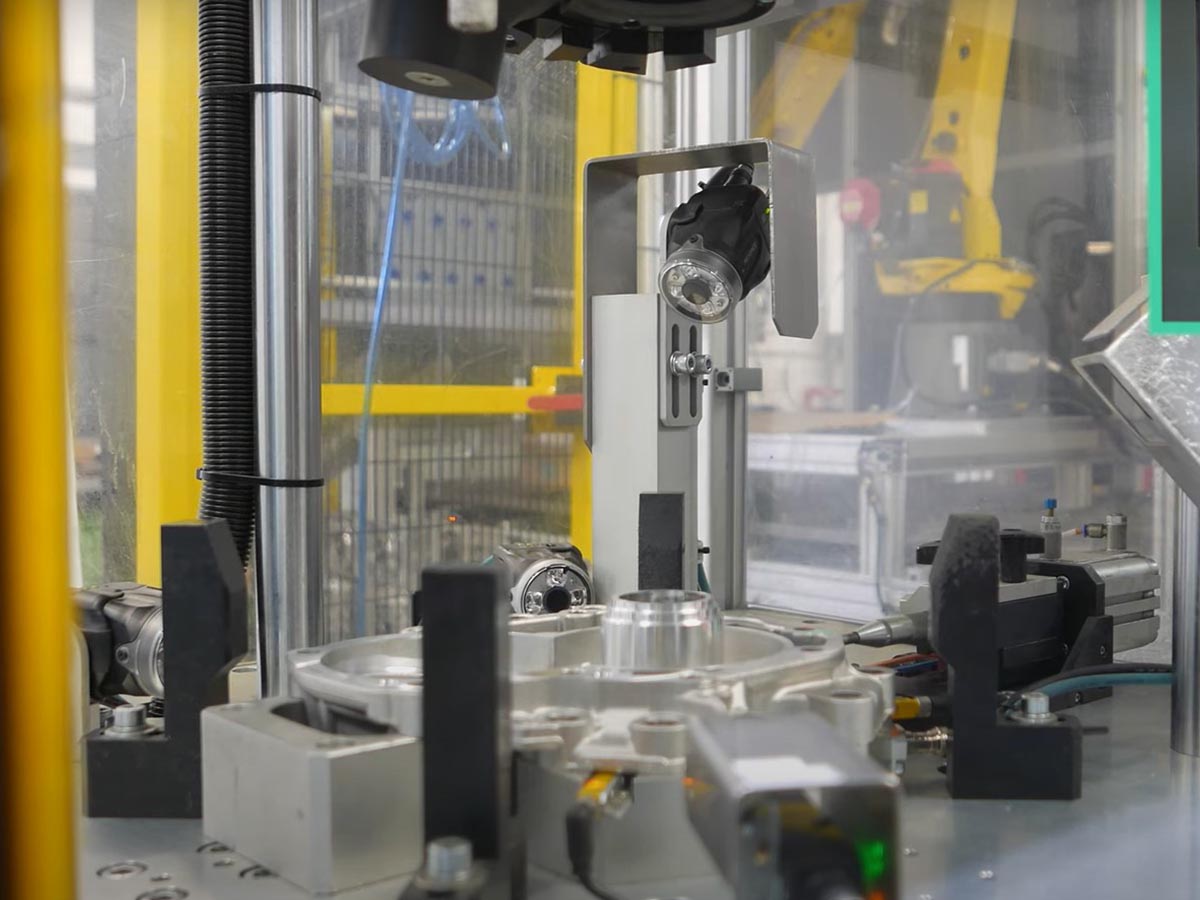

Budujemy stanowiska wykonujące badanie szczelności

Projektujemy i budujemy dedykowane maszyny badające szczelność pojemników, elementów, detali. W naszych realizacjach najczęściej wykorzystujemy testery szczelności marki ATEQ, takie jak F570, F52000 a także F405, F580, C540. Możemy pochwalić się zrobotyzowanymi maszynami badającymi szczelność.

Najczęstszym wymaganiem klientów jest skrócenie czasu badania szczelności. Aby sprostać temu wymaganiu, firma Unitem stosuje specjalne gniazda, często z system wizyjnym. Pozwala to skrócić czas badania nawet o 80%!

Poniżej prezentujemy maszynę przemysłową testującą szczelność pokrywy skrzyni biegów wraz z badaniem drożności kanalików.