Co rozumiemy przed dobre praktyki producentów maszyn?

W powyższym stwierdzeniu kryje się szereg detali, o które powinien zadbać producent w trakcie wykonania projektu. Wpływają one nie tylko na finalną jakość maszyny (czyli jej trwałość i niezawodność), ale także na wygodę jej użytkowania. Przykładami takich pozornych drobiazgów są chociażby:

- dobrze zaprojektowane i starannie wykonane sterownicze;

- nadawanie maszynom certyfikatu CE;

- tworzenie projektu maszyny przemysłowej z myślą o możliwych do zastosowania systemach bezpieczeństwa;

- stosowanie ustandaryzowanych paneli HMI i oprogramowania, co ułatwia pracownikom nawigowanie po nich;

- przeszkolenie kadry pracowniczej do obsługi stanowiska;

- przejrzyste warunki gwarancji.

Większość z powyższych punktów jest standardem w branży produkcji maszyn dla przemysłu. Dlatego poszliśmy o dwa kroki dalej i wdrożyliśmy jeszcze więcej rozwiązań korzystnych dla klienta. Jakich i w jaki sposób klient może na nich skorzystać?

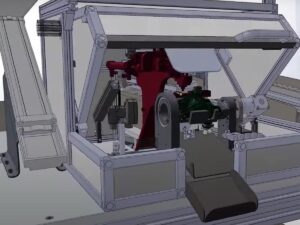

Nowoczesne technologie wykorzystywane przez Unitem

1. Zabezpieczanie detali

Zabezpieczenie elementów maszyny przekłada się na jej jakość i wytrzymałość. Trwałe elementy przekładają się na niezawodność maszyny. Ta z kolei procentuje: mniejsza ilość awarii i uszkodzeń, to rzadsze przestoje linii produkcyjnej. Jest to równoznaczne z ograniczeniem strat i maksymalizacją zysku. Czyli tym, na czym każdemu przedsiębiorstwu zależy.

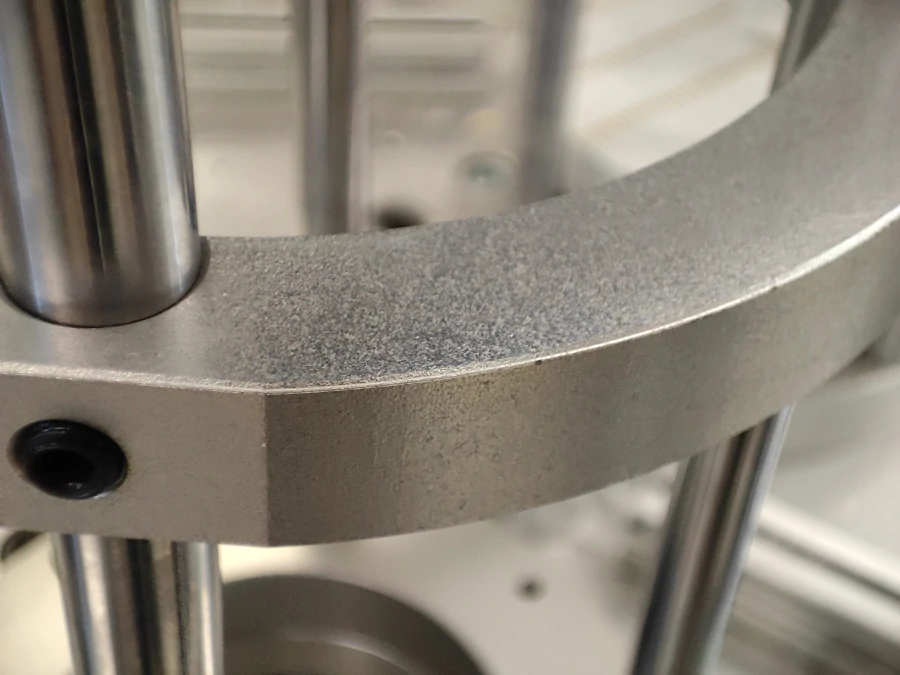

Obróbka galwaniczna

To zbiór procesów chemicznych oraz elektrochemicznych mających na celu wytworzenie na powierzchni detalu przylegającej warstwy innego metalu w celu jego zabezpieczenia przed warunkami środowiskowymi. Warstwy nałożonych w procesie galwanizacji materiałów różnią się nie tylko pod względem użytego materiału pokrywającego część, ale także pod względem grubości warstwy oraz jej odporności mechanicznej. Przy produkcji maszyn używamy trzech sposobów galwanizacji:

- oksydowania,

- cynkowania,

- niklowania.

Oksydowanie (czernienie) to proces, w którym detal pokrywany jest tlenkami materiału. Czarna powłoka wytworzona na powierzchni detali stalowych to nic innego jak pożądany efekt utleniania się wierzchniej warstwy. Nalot wytworzony przez tlenki żelaza zabezpiecza stalowe części przed wytworzeniem się niepożądanych ognisk utleniania (korozji) na ich powierzchni. Warstwa tlenków wytworzonych w procesie czernienia penetruje w głąb detalu, przez co jest odporna na zmywanie. Jednak jej grubość jest mała, przez co warstwa jest podatna na uszkodzenia mechaniczne.

Zdjęcie przedstawia detal maszyny przemysłowej przed i po oksydowaniu.

Cynkowanie jest jednym ze sposobów uzyskania odporności na korozję stalowych detali przez pokrycie powierzchni detalu warstwą cynku. W przeciwieństwie do oksydowania, warstwa naniesionego cynku jest dużo grubsza. Gwarantuje to większą odporność mechaniczną. Ponadto warstwa cynku, poprzez oddziaływanie między materiałami, zapewnia stali tzw. ochronę katodową. Oznacza to, że warstwa cynku pełni rolę ochronną na zasadzie reakcji elektrochemicznych pomiędzy materiałami.

Niklowanie, tak jak w przypadku cynkowania, jest metodą pokrywania powierzchni części przez warstwę innego metalu. W tym przypadku materiałem, którym pokrywane są detale, jest nikiel.

Anodowanie aluminium

To proces wytwarzania w wierzchniej warstwie aluminium lub jego stopów warstwy tlenków o porowatej strukturze. Podczas procesu anodowania warstwa przyrasta również w głąb części, co powoduj bardzo dobrą adhezję pomiędzy tlenkiem, a zasadniczym materiałem. Skutkiem procesu jest wzrast odporności aluminium na utlenianie, zmalenie przewodności elektrycznej aluminium oraz wzrost twardości powierzchni. Możliwe jest również trwałe barwienie aluminium (Photo10). W zależności od grubości wytwarzanie warstwy rozróżnić można:

- anodowanie miękkie – grubość warstwy 5 – 25 µm; jest najczęściej stosowane w celu zwiększenia odporności mechanicznej materiału, również w celach dekoracyjnych oraz do wytworzenia warstwy dielektrycznej;

- anodowanie twarde – grubość warstwy 25 – 120 µm; stosowane w przypadku konieczności znacznego zwiększenia odporności na korozję.

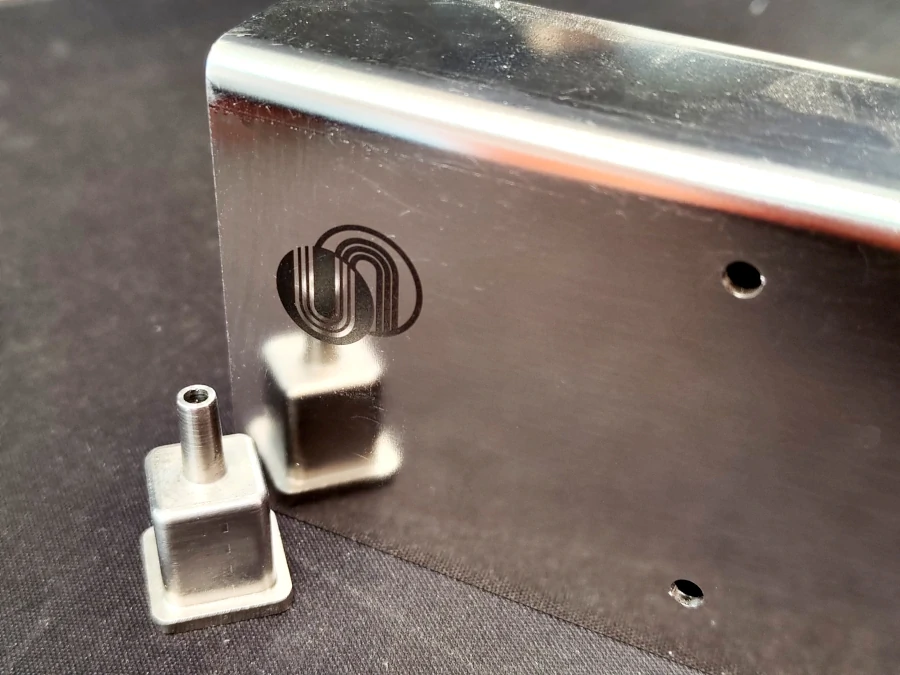

Elektropolerowanie

To proces elektrochemicznej obróbki stali. Wykorzystywany często na stalach nierdzewnych w celu uzyskania wysokich walorów estetycznych detalu. Efektami pobocznymi jest pasywacja powierzchni detali, w związku z czym wzrasta odporność materiału na korozję oraz w przypadku stali chromoniklowej utwardzenie powierzchniowe detali w skutek zwiększenia koncentracji chromu w górnych warstwach detalu. Elektropolerowanie jest szeroko stosowane w produkcji maszyn ukierunkowanych na potrzeby przemysłu farmaceutycznego, medycznego oraz spożywczego.

Malowanie proszkowe

To metoda pokrywania detali farbą w postaci bardzo drobnego proszku, utrzymującą się na detalu dzięki siłom wytwarzanym przez elektrostatykę. Poprzez podgrzanie detalu w piecu dochodzi do stopienia proszku, który zaczyna bardzo ściśle przylegać do powierzchni, na której został osadzony. W przemyśle malowanie proszkowe jest metodą przewyższającą klasyczne malowanie natryskowe pod kątem trwałości i odporności.

2. Techniki Rapid Prototyping

Używamy tych technik, aby przyspieszyć proces produkcji maszyny lub obniżyć koszt niektórych części. Warto nadmienić, że odbywa się to wyłącznie po uzgodnieniu szczegółów z Klientem.

Druk przestrzenny

To proces wytwarzania części i podzespołów maszyn z materiałów prototypowych. Początkowo technologia druku 3d miała zastosowanie jedynie w zakresie prototypowania i tworzenia poglądowych modeli. Jednakże z czasem, wraz ze wzrostem możliwości uzyskiwanych dokładności oraz spektrum materiałów możliwych do druku, ewoluowała. Obecnie możemy za jej pomocą otrzymywać wszelkie kształty z szerokiego wachlarza dostępnych materiałów: poczynając od tworzyw sztucznych, a kończąc na metalach i ich stopach.

FDM – Fused Deposition Modelling

Wytłaczanie termoplastycznego materiału ułatwia producentom maszyn wytworzenie jednostkowego rozwiązania dla klienta. Najpopularniejszymi materiałami możliwymi do druku w technologii FDM są tworzywa. Do grona najczęściej stosowanych materiałów prototypowych zalicza się PLA, ABS oraz PET-G. Obecny etap rozwoju pozwala jednak również na drukowanie kompozytów jak nylon wzmacniany włóknem węglowym.

SLS – Selective Laser Sintering

Jest technologią drukowania na zasadzie spieku proszku materiału budulcowego za pomocą wiązki lasera. Wśród obecnie najczęściej wykorzystywanych materiałów stosowanych w druku SLS są poliamidy oraz ich domieszkowane odmiany. Możliwe jest również drukowanie materiałów z grup termoplastycznych elastomerów. Metoda SLS nie ogranicza się jednak jedynie do druku tworzyw sztucznych. Rozwój technologii na polu rozdzielczości druku oraz mocy uzyskiwanych przez lasery wykorzystywane w drukarkach SLS umożliwia również spiek proszków metali i tworzenie bardzo skomplikowanych kształtów, niejednokrotnie niemożliwych do uzyskania metodami ubytkowymi.

Materiały prototypowe

Grupa materiałów zawierające tworzywa takie jak SikBlock, woski, stopy aluminium przeznaczone do obróbki wysokimi prędkościami. Materiały te umożliwiają stworzenie gotowych modeli typu proof of principle w możliwie krótkim czasie. Do grupy tych materiałów zaliczają się również żywice odlewnicze do tworzenia części maszyn z wcześniej wydrukowanych form, usprawniające proces przygotowania części zamiennych dla maszyn.

Wychodząc naprzeciw oczekiwaniom i potrzebom Klienta, chcemy dostarczyć mu produkt finalny najwyższej jakości. W tym celu stosujemy nie tylko wspomniane wyżej techniki czy sposoby zapewnienia najwyższej jakości usług. Równocześnie zachęcamy Klienta do uczestnictwa w projektowaniu dedykowanego rozwiązania na wielu jego etapach, a także informujemy go na bieżąco o stanie projektu. Więcej o współpracy z klientami napisaliśmy tutaj.

Chcesz zamówić u nas maszynę? Skontaktuj się z nami!