Linia produkcyjna – co to?

Linia produkcyjna to zestaw sekwencyjnych operacji ustanowionych w fabryce. Operacje te mają na celu:

- montaż elementów, by wytworzyć gotowy artykuł,

- obróbkę materiału w celu wytworzenia produktu końcowego nadającego się do konsumpcji.

Proces produkcyjny polega na rozbiciu produkcji towaru na etapy, które są wykonywane we wcześniej określonej kolejności. Każdy kolejny etap przetwórczy dodaje wartości do produktu. Rozbicie procesu produkcji na mniejsze etapy obniża koszty pracy, ponieważ niewykwalifikowani pracownicy są szkoleni do wykonywania określonych zadań.

Każdy proces produkcyjny jest wcześniej odpowiednio zaprojektowany przez multidyscyplinarne zespoły przy użyciu odpowiednich narzędzi. W ten sposób zapewniony jest wysoki poziom jakości, produktywności oraz płynność działania linii.

Historia powstania linii produkcyjnej

Opisując historię linii produkcyjnej, nie sposób pominąć Henry’ego Forda. To w jego zakładach 1 grudnia 1913 powstała pierwsza linia montażowa, na której montowano samochód osobowy Ford T. Samo przerzucenie się ze starych rzemieślniczych zasad na nowe reguły było niezwykle trudne:

- początkowo pracownicy nie potrafili ze sobą współpracować, przez co bezustannie dochodziło do przestojów;

- zmiany okupione były wieloma pomyłkami;

- załoga potrzebowała gruntownego przeszkolenia;

- każde stanowisko wymagało przedefiniowania procesu produkcyjnego.

Na szczęście starania te zakończyły się powodzeniem już rok później. Po dwunastu miesiącach eksperymentowania i uczenia się na własnych błędach, czas montażu pojazdu został zredukowany z dwunastu godzin do zaledwie półtorej godziny. Na dodatek, czas produkcji kół zamachowych skrócono z 20 do 5 minut, a montaż podwozia z ponad 12 godzin do 1,5.

Wprowadzenie produkcji masowej spowodowało, że w latach dwudziestych aż 90% wszystkich samochodów jeżdżących po świecie wyjechało z fabryki Forda. Sama automatyzacja produkcji całkowicie zmieniła świat. W jaki sposób?

Zmiany, jakie nastąpiły po wprowadzeniu maszyn produkcyjnych

- Duża część zadań w fabrykach została oddelegowana wyspecjalizowanym maszynom. Dlatego resztę prac rozdzielono pomiędzy niewykwalifikowanych lub średnio wykwalifikowanych pracowników. Do tej pory pracę przy produkcji wykonywali robotnicy wysoko wykwalifikowani.

- Wzrost wielkości firm produkcyjnych wymusił utworzenie hierarchii kierowników i menedżerów.

- Rosnąca złożoność działalności sprzyjała zatrudnianiu pracowników szczebla kierowniczego, którzy specjalizowali się w takich obszarach jak księgowość, inżynieria, badania i rozwój, zasoby ludzkie, informatyka, dystrybucja, marketing i sprzedaż.

- Rozkwitła wymiana handlowa, a wzrost gospodarczy ruszył z kopyta.

- Rozpoczęła się era pełnej globalizacji. Sprzyjał jej międzynarodowy podział pracy, w tym outsourcing. W ten sposób produkcję można było zlecać do krajów nieuprzemysłowionych, po stawkach niższych niż w krajach rozwiniętych.

Linia montażowa obecnie

Współczesna linia produkcyjna jest coraz mniej zależna od czynnika ludzkiego, gdyż coraz więcej czynności jest wykonywanych przez maszyny. Te tworzą zespolony kombinat, który jest nadzorowany przez jeden centralny mechanizm. Pracownicy wykonują tylko niektóre czynności lub jedynie zarządzają i nadzorują pracę maszyn.

W porównaniu z początkami linii produkcyjnej, zmienił się też charakter jej użytkowania. Nie jest wykorzystywana tylko w formule samego tworzenia, czyli produkcji. Coraz częściej wykorzystuje się podajniki linii w transporcie lub pakowaniu gotowych elementów.

Ponadto współczesne linie produkcyjne posiadają:

- częściowo zautomatyzowaną produkcję,

- nadrzędny system sterowania integrujący i zespalający pracę na linii,

- integrację automatycznych maszyn przez maszyny transportu bliskiego,

- ochronne elementy bezpieczeństwa na całej swojej długości,

- a także stanowisko kontrolne lub pomiarowe, gdzie sprawdzane są materiały, półprodukty i wyroby gotowe.

Co więcej, wraz z modernizacją linii produkcyjnych, wzrosła ich elastyczność. Pojawiła się możliwość wymiany układów sterowania, dołączania kolejnych elementów czy samego wydłużania linii. Dodatkowo zadania pracowników fabryk coraz częściej są wykonywane przez wyspecjalizowane roboty. Dzięki temu warunki pracy ludzi stają się lżejsze, a wydajność fabryk rośnie. Czy kiedyś roboty całkowicie zastąpią niewykwalifikowany personel?

Automatyzacja linii produkcyjnych to przyszłość przemysłu

Pandemia SARS-CoV-2 zweryfikowała niezawodność i dostępność operatorów linii produkcyjnych. Z tego powodu wzrosło tempo automatyzacji procesów produkcyjnych. Dodatkowo trend automatyzowania motywowany jest precyzją i dokładnością wykonania, czasem cyklu, systemami zautomatyzowanej kontroli u źródła oraz łatwością sterowania parametrami wytwórczymi. Modernizacja linii produkcyjnych w celu automatyzacji produkcji (i nie tylko) powinna odbywać się według ściśle określonego procesu. Jeżeli chcesz poznać dobre praktyki w procesie modernizacji linii produkcyjnej, to przeczytaj ten tekst.

Rodzaje maszyn i przyrządów w ciągach produkcyjnych

1. Urządzenia pomiarowe

Ten rodzaj maszyn służy do selekcjonowania detali pod kątem zadanych wartości. W przypadku niespełnienia zdefiniowanych kryteriów, wyrób klasyfikowany jest jako NOK. Większość z nich opiera się na systemach wizyjnych czy miernikach laserowych, ale można znaleźć odstępstwa od tej reguły. Przykładami są: głowice pomiarowe, tensometryczne pomiary wagi, termometry czy higroskopy. Uzależnione jest to od zapotrzebowania, gdyż urządzenia pomiarowe sprawdzają różne właściwości produktów i półproduktów:

- wymiary,

- wagę,

- ilość,

- objętość,

- przejrzystość,

- grubość,

- kształt, chropowatość, twardość i wiele innych.

2. Stanowiska kontroli jakości

Maszynę do kontroli jakości spotkać można na każdym etapie pracy linii produkcyjnej. Ich zadaniem jest wykrywanie wad badanych detali. Mogą testować zarówno elementy składowe produktu, jak i jego finalną formę. W trakcie procesu produkcyjnego sprawdzane są różne parametry wyrobów, np.:

- zgodność z modelem 3D, np. dzięki systemom wizyjnym;

- szczelność, co zapewniają dedykowane przemysłowe stanowiska kontroli szczelności;

- czy nie zawierają ciał obcych, do czego służą wykrywacze metali czy detektory rentgenowskie;

- czy zawierają wszystkie wymagane elementy.

Oczywiście, każdy element niespełniający kryteriów jakości jest kategoryzowany jako NOK. Warto nadmienić, że nie każdy test jakości jest możliwy do zrealizowania za pomocą automatycznej maszyny kontroli jakości. Niektóre czynności, np. w małych fabrykach rzemieślniczych, nadal najlepiej wykonuje człowiek.

3. Maszyny do obróbki ubytkowej i bezubytkowej

Są to maszyny, których zadaniem jest nadanie obrabianemu materiałowi określonego kształtu. Pożądany efekt można uzyskać za pomocą maszyn do obróbki ubytkowej i bezubytkowej.

Proces obróbki ubytkowej polega na kształtowaniu materiału poprzez usuwanie jego nadmiaru (mechanicznie lub chemicznie). Maszyny wykorzystujące ten rodzaj obróbki to m.in.: piły, frezarki, tokarki, szlifierki, wiertarki, strugarki czy dłutownice. Więcej o maszynach do obróbki ubytkowej dowiesz się z tego artykułu.

Natomiast obróbka bezubytkowa, zwana również plastyczną, polega na wywieraniu na materiale sił, które przekraczają jego granicę plastyczności. Skutkiem takiego działania jest trwałe odkształcenie obrabianego materiału. Do tych maszyn obróbczych można zaliczyć: wyoblarki, prasy do tłoczenia i kucia, walcarki, maszyny do ciągnienia. Niekiedy obróbka plastyczna wymaga użycia wysokich temperatur.

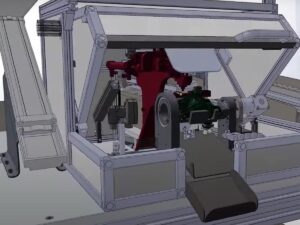

Przykład maszyny do obróbki ubytkowej: frezarka do obróbki folii

Maszyna przeznaczona do frezowania folii o grubości od 1 mm do 2,5 mm. Folia jest frezowana na szerokości 40 mm. Natomiast stół roboczy jest długi na ponad 2 metry. Maszyna umożliwia łączenie bryt folii bez widocznych szwów.

4. Zespoły maszyn do transportu bliskiego

To kolejne urządzenia, bez których linia produkcyjna się nie obędzie. Wśród nich znaleźć można manipulatory, wózki jezdniowe, przenośniki taśmowe, podnośniki czy żurawie. Ich zadaniem jest przenoszenie detali na niewielkie odległości, np. z jednej maszyny do drugiej czy na drugi koniec hali produkcyjnej.Przykład maszyny do transportu bliskiego: linia automatycznego zawieszania i buforowania zawieszek

Linia o długości 15 m, szerokości 9 m i wysokości do 4 m. Zadaniem tej maszyny przemysłowej jest połączenie półautomatycznego systemu transportu zawieszek na wózkach AGV z niezależną półautomatyczną linią lakierniczą. Całość układu zabezpieczona jest szeregiem elementów safety (sterownik, kurtyny, kurtyny z mutingiem). Stacja wyposażona jest w system wizyjny w celu rozpoznawania rodzaju wieszaka.5. Maszyny oraz zespoły maszyn do montażu/wytwarzania produktów

Maszyny i zespoły maszyn montażowych i wytwórczych podzielić można na automatyczne (bezobsługowe), półautomatyczne i ręczne. Mogą to być zarówno całe linie montażowe, jak i pojedyncze, wolnostojące maszyny czy stanowiska. Można wśród nich wyróżnić:- maszynę do montażu uszczelnień łożysk,

- maszynę do montażu klipsów na detalu dla branży automotive,

- maszynę do montażu i testu elementów funkcji masażu w fotelach samochodowych.

Przykład maszyny montażowej: stacja montażu wygłuszenia w tapicerce drzwiowej

Zadaniem maszyny jest montaż wygłuszenia panelu bocznego drzwi oraz osadzenie zaczepów metalowych.

6. Przyrządy ręczne/pomocnicze

Choć automatyzacja procesów produkcyjnych jest bardzo zaawansowana, to niektóre czynności na liniach produkcyjnych dalej warto wykonywać ręcznie. Są to nie tylko zadania pomiarowe, ale także prace montażowe. Przykładami takich zadań oraz przyrządów w nich używanych są:- paletka do ręcznego szlifowania elementów, przydatna w pracy koncernów automotive;

- obrotowa podstawka montażowa dla elementów styczników;

- stoły odkładcze dla detali automotive;

- paletki do optycznej weryfikacji poprawności montażu oklein w elementach podświetlanych.

Integracja systemów i maszyn na liniach produkcyjnych

Najczęściej, w nowoczesnych zakładach przemysłowych, wszystkie maszyny linii produkcyjnej są ze sobą połączone. Rozumie się przez to nie tylko należenie do jednego zespołu współpracujących ze sobą maszyn, ale także połączenie w jeden system informatyczny. Takie połączenie to inaczej integracja systemów automatyki. Integracja umożliwia zarówno zbieranie wielu danych o funkcjonowaniu linii produkcyjnej i ich analizę, jak i szybkie informowanie o zaistniałych awariach. W rezultacie osoby zarządzające produkcją mogą z łatwością i na bieżąco reagować na wszelkie zmiany w środowisku produkcyjnym. Ponadto daje to także możliwość szeroko zakrojonej analizy zebranych danych, która posłuży do określenia przyszłości danej linii: jej modernizacji, przebudowy, likwidacji, wymianie niektórych maszyn czy zmianie jej procesu produkcyjnego.Systemy bezpieczeństwa na linii produkcyjnej

Linia produkcyjna nie może obyć się bez stosownych systemów bezpieczeństwa. One także są zintegrowane z linią produkcyjną. Wszak jedną z ich podstawowych funkcji jest zatrzymanie pracy maszyny w razie wyzwolenia alarmu. Systemy bezpieczeństwa na linii produkcyjnej powinny być certyfikowane. Spełnienie rygorystycznych norm certyfikacji gwarantuje pracownikom bezpieczną pracę o każdej porze dnia i nocy. Wspomniane systemy można podzielić na:- systemy bezpieczeństwa oparte o bariery fizyczne, np. wygrodzenia i osłony;

- systemy bezpieczeństwa oparte o czujniki nacisku, np. maty bezpieczeństwa;

- systemy bezpieczeństwa oparte o systemy wizyjne oraz sztuczną inteligencję, np. system Thermosafety;

- systemy bezpieczeństwa oparte o systemy laserowe, np. kurtyny i skanery bezpieczeństwa;

- systemy bezpieczeństwa oparte o fale radiowe, np. radary bezpieczeństwa.